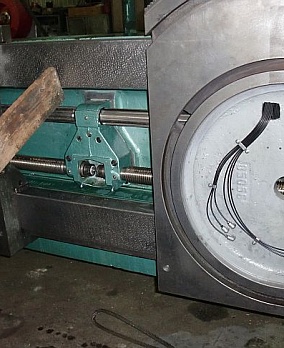

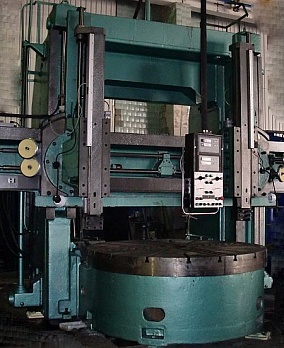

1525Ф1 Токарно карусельный станок завод им. Седина

Техническое задание на выполнение капитального ремонта 2-х стоечного токарно-карусельного станка модели 1525Ф1.

1. Назначение и область применения

1.1. Настоящее техническое задание распространяется на выполнение капитального ремонта 2-х стоечного токарно-карусельного станка модели 1525Ф1

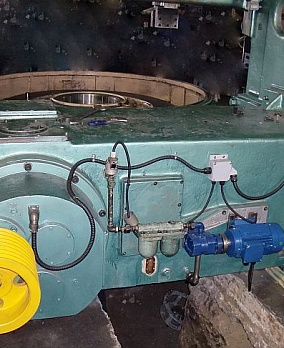

1.2. Станок предназначен для обработки деталей из черных и цветных металлов и выполнения следующих технологических операций: обтачивание цилиндрических и конических поверхностей; растачивание цилиндрических и конических поверхностей; обтачивание плоских торцовых поверхностей; сверление, зенкерование и развертывание центральных отверстий; прорезка канавок и отрезку.

2. Цель и назначение разработки

Капитальный ремонт токарно карусельного станка 1525 продиктован необходимостью восстановления его работоспособности, согласно паспортным характеристикам, для дальнейшей без аварийной эксплуатации.

3. Место проведения работ

Производственная площадка ООО «Станкотехцентр»

Ростовская область, город Таганрог, улица Котлостроительная 37/8

4. Технические требования при проведении работ

4.1. Технические характеристики станка 1525Ф1 должны соответствовать паспортным характеристикам. Оборудование станка после проведения капитального ремонта должно соответствовать действующей нормативно-технической документации по ГОСТ 7599-82 Металлорежущие станки. Дополнительные требования определяются в рабочей документации. Условия эксплуатации станка по климатическим условиям УХЛ4 (NF) по ГОСТ 15150-69, при этом значение предельных рабочих температур +5°C + 35°С. Значение рабочих температур с сохранением норм точности станка от +18°С до +24°С, при колебании установившейся температуры не более ± 0,5°С. Капитальный ремонт токарно-карусельного станка модели 1525 выполняется в объеме, определяемом нормативным документом «Единая система ППР» и настоящего ТЗ.

4.2.1. Замер технологической точности станка согласно ГОСТ 44-93, оценка результатов точности позиционирования, составление Акта замеров.

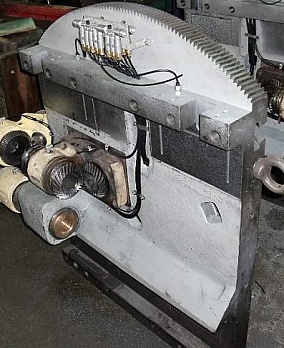

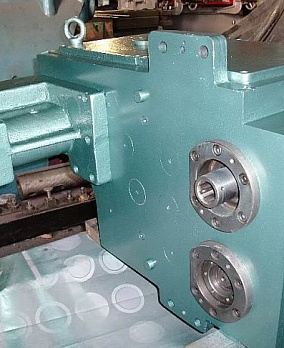

4.2.2. Полная разборка станка, очистка промывка узлов и деталей, деффектация, протирка, смазка, замена всех подшипников, изготовление и замена изношенных деталей, механическая обработка (шлифовка, шабровка и т.п.) рабочих поверхностей и направляющих всех базовых узлов.

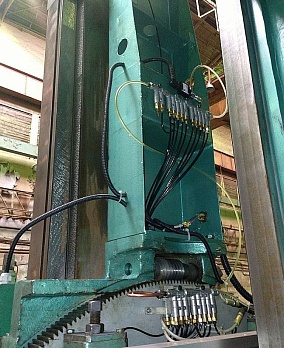

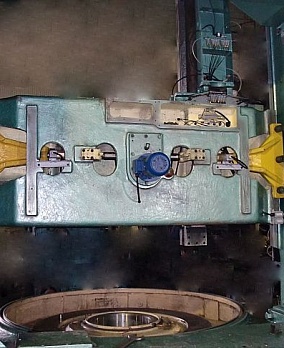

4.2.3. Демонтаж стола планшайбы, проверка состояния привода стола зубчатого венца и шестерни, шпинделя, основания, замена подшипников и текстолитовых вкладышей.

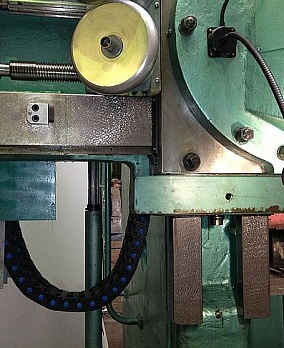

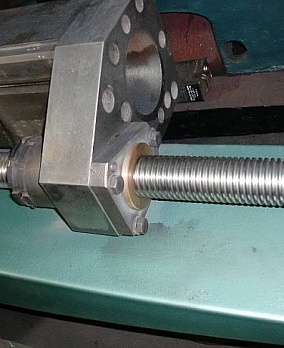

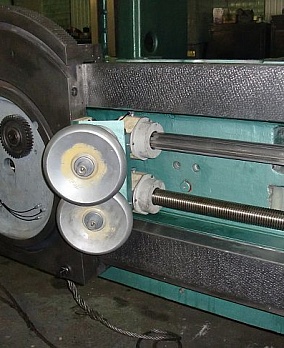

4.2.4. Демонтаж, ремонт суппортов, механизмов узлов передачи движения на подачу, восстановление направляющих поверхностей салазок и поверхностей скольжения ползуна, замена и подгонка клиньев и планок, замена масла, прокладок, манжет в редукторах механизмов узлов передачи движения на подачу, замена винт-гайка, замена всех подшипников.

4.2.5. Демонтаж, ремонт поперечины и механизмов узлов перемещения и зажима, замена масла, прокладок, манжет в редукторах механизмов узлов перемещения и зажима, замена винт-гайка, замена всех подшипников.

4.2.6. Ремонт, восстановление работоспособности коробки скоростей главного привода с двумя ступенями, демонтаж не задействованных ступеней, замена всех электромагнитных муфт, замена всех подшипников, замена масла, прокладок, манжет.

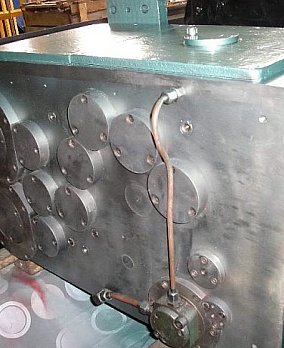

4.2.7. Демонтаж и замена насосов, трубопроводов системы смазки, откачка масла и промывка баков системы, замена всех контрольно-измерительных приборов (КИПа), замена всех резино-технических изделий (РТИ).

4.3. Перечень выполняемых работ по электрической части:

4.3.1. Демонтаж приводов, эл.оборудования и вышедшей из строя, пуско-коммутационной аппаратуры; эл.автоматики, местных светильников, всех кабельных и проводных связей.

4.3.2. Демонтаж эл. распределительных шкафов и пульта управления.

4.3.3. Демонтаж измерительных устройств управления станка.

4.4. Разработка чертежей установки главного привода, корректировка принципиальной и монтажных электросхем питания и автоматики спецификаций и чертежей размещения эл.оборудования, программы эл. автоматики (согласование проекта чертежей и электросхем с заказчиком).

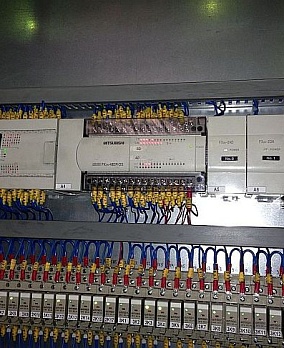

4.5. Замена: главного привода фирмы KEB (Германия), с эл.двигателями и комплектующей аппаратурой и оборудованием, насосов с электродвигателями, фильтра, реле давления, арматуры и труб системы смазки, масел и смазки, КИПа и РТИ, электромагнитных муфт, пуско-коммутационной аппаратуры (24в) фирмы «ИЭК» с контроллером фирмы «Mitshubishi», преобразователей угловых и линейнвых перемещений производства ОАО СКБ ИС, устройства цифровой индикации ЛИР-520-(по два на правый и левый суппорт), эл. распределительного шкафа фирмы Retal с принудительной вентиляцией; нового подвесного пульта управления, галогеновых светильников для освещения рабочей зоны, кабельной продукции.

4.6. Сборка базовых узлов станка (базовые узлы станка выставить согласно ГОСТ 44-93), установка агрегатов и вспомогательного оборудования, монтаж трубопроводов системы смазки, установка эл. оборудования, эл. распределительного шкафа, монтаж кабельных и проводных связей, маркировка всех проводов согласно эл. монтажным схемам.

4.7. Опрессовка шприц-масленками всех точек смазки, заливка масла в баки системы смазки.

4.8. Установка защитных кожухов, ограждений и т.п.

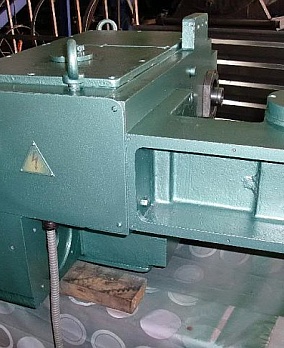

4.9. Подготовка поверхности и покраска станка.

4.10. Проверка работоспособности отдельных узлов и агрегатов станка.

4.11. Проведение пусконаладочных работ.

4.12. Проверка станка на технологическую точность согласно ГОСТ 44-93 с оформлением «Карты проверки станка на технологическую точность».

4.13. Обработка тестовой детали.

5. Обучение специалистов Заказчика работе на станке с новым пультом управления.

6. Передача разработанной РКД, описания и инструкции по эксплуатации и обслуживанию станка с учетом установки нового оборудования и нового пульта управления, паспортов нового оборудования, резервной копии программы автоматики ( на носителе).

7. Сдача токарно карусельного станка 1525 в эксплуатацию.

8. Сдача работ по токарно карусельному станку 1525Ф1 с составлением Акта приема-сдачи выполнения работ.